隨著人力成本上漲和市場競爭加劇,傳統(tǒng)制造業(yè)面臨嚴峻挑戰(zhàn):一方面,專業(yè)質(zhì)檢員招聘難、薪資高,中小企業(yè)難以負擔;另一方面,生產(chǎn)線停機檢測造成巨大產(chǎn)能損失。在這一背景下,數(shù)據(jù)處理和存儲服務正成為制造業(yè)轉(zhuǎn)型的關(guān)鍵良方。

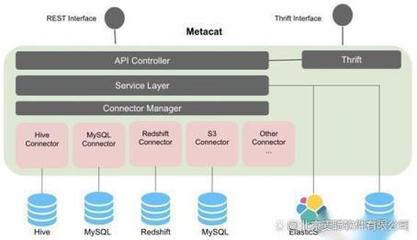

工業(yè)物聯(lián)網(wǎng)(IIoT)結(jié)合大數(shù)據(jù)處理技術(shù),可實現(xiàn)生產(chǎn)過程的實時監(jiān)控與智能質(zhì)檢。通過部署傳感器和視覺檢測設備,生產(chǎn)線能自動采集產(chǎn)品尺寸、表面缺陷等數(shù)據(jù),并傳輸至云端平臺。借助人工智能算法,系統(tǒng)能快速識別異常,準確率可達99%以上,遠超人眼檢測水平。這不僅降低了對人工質(zhì)檢員的依賴,更實現(xiàn)了7×24小時不間斷檢測。

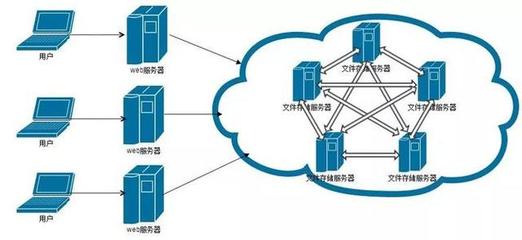

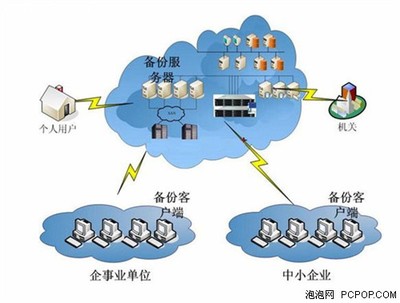

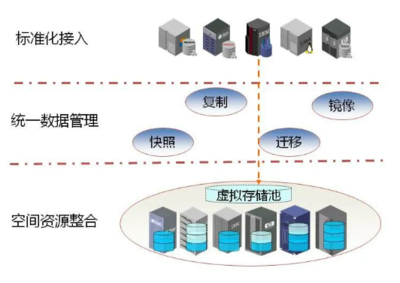

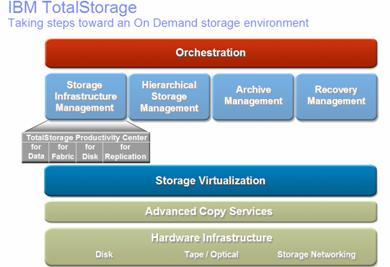

分布式存儲系統(tǒng)為海量工業(yè)數(shù)據(jù)提供可靠保障。一家中型制造企業(yè)每日產(chǎn)生的檢測數(shù)據(jù)可達TB級別,傳統(tǒng)本地存儲既面臨容量瓶頸,又存在單點故障風險。而采用云存儲服務,不僅能彈性擴展存儲空間,還通過多副本機制確保數(shù)據(jù)安全。當設備出現(xiàn)故障時,工程師可調(diào)取歷史數(shù)據(jù)進行分析,快速定位問題根源。

數(shù)據(jù)分析服務助力預測性維護。通過對設備運行數(shù)據(jù)的深度學習,系統(tǒng)能提前預警潛在故障,使企業(yè)從“事后維修”轉(zhuǎn)向“事前預防”。某汽車零部件廠商引入該方案后,設備意外停機時間減少70%,年度維護成本降低40%。

值得注意的是,數(shù)據(jù)服務正在改變制造業(yè)的商業(yè)模式。部分企業(yè)開始提供“檢測即服務”,客戶只需按檢測次數(shù)付費,無需自建質(zhì)檢團隊。這種輕資產(chǎn)運營模式,特別適合中小企業(yè)快速提升產(chǎn)品質(zhì)量。

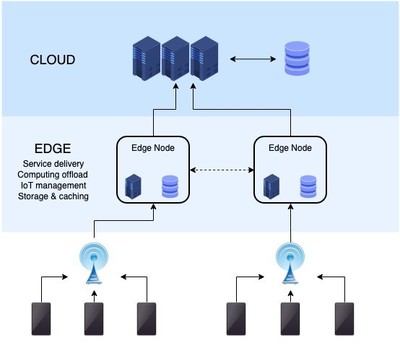

制造業(yè)數(shù)字化轉(zhuǎn)型也面臨挑戰(zhàn):數(shù)據(jù)安全問題亟待解決,跨系統(tǒng)數(shù)據(jù)互通需要標準支持,傳統(tǒng)企業(yè)需要培養(yǎng)數(shù)據(jù)分析人才。但隨著5G網(wǎng)絡普及和邊緣計算發(fā)展,這些障礙正在被逐步克服。

數(shù)據(jù)處理與存儲服務將繼續(xù)深化與制造業(yè)的融合。從智能質(zhì)檢到預測維護,從柔性生產(chǎn)到供應鏈優(yōu)化,數(shù)據(jù)驅(qū)動的制造新模式正在重塑行業(yè)格局。那些率先擁抱變革的企業(yè),將在新一輪產(chǎn)業(yè)升級中贏得先機。